製品ができるまで

- Home

- 製品ができるまで

1. 原皮倉庫

国産では牛皮・豚皮の原皮を仕入れ、倉庫へ持ち込まれます。その後各工場へ運びます。

2. 原皮水洗い

原皮に付着している汚物を取り除きます。汚れた水は処理をして、きれいな水にしてから排水します。

3. 石灰漬

石灰に漬けて皮を膨らませ、毛を毛根から抜き取ります。毛を抜き取った面(銀面)が皮の表面になります。

4. フレッシング

皮の表面に付いている不要物を取り除きます。製造する用途(靴用・カバン用、衣服用など)に応じて、皮の厚みを分割する。

5. なめし

クロムなめし、タンニンなめしなどの方法で、皮にいろいろな耐久性を持たせます。

6. 背割り

牛、馬などの大きな革では、作業がしやすいように1頭分の革を背筋に沿って半分に分けます。

7. 水絞り

水分を取り除くと同時に革を伸ばします。

8. 等級選別

皮の表面(銀面)の欠点が多いか少ないかを見分けて選別します。

9. シェービング(裏削り)

革製品の用途に応じて、革を削って最終的な厚みにします。

10. 再なめし・加脂・染色

皮の柔らかさなどを調整しながら染色します。

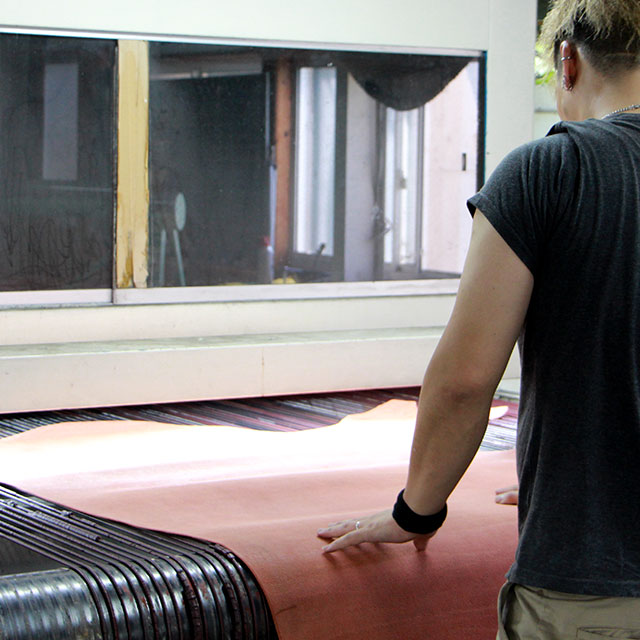

11. セッター(伸ばし)

染色した皮の水分を取り除くと同時に、革を伸ばします。

12. ガラス張乾燥・真空乾燥・網張乾燥

網、金属板などに革をのばしながら張って乾燥します。

13. バイブレーション(革もみ)

乾燥した革をほぐしてやわらかくします。

14. バフ(ペーパーかけ)

革の種類によっては、表面をペーパーで擦り取り、なめらかにするものもあります。

15. 塗装作業(機械ぬり)

吹き付け機械で着色します。

16. 塗装作業(手塗り)

スプレーや手塗りで着色します。

17. 塗装作業(スプレー)

希望の色に合わせるために、スプレーで最終的な調整をします。

18. 押し・アイロン

革を伸ばしたり、艶を出すためにアイロンをかけます。また革に様々な模様をつけるために型押しします。

19. 物性試験・外観検査

革の色、強さ、やわらかさなど、全ての品質検査を行います。

20. 梱包・配送

革を丁寧に荷造りし、発送します。

21. 製品になります

靴・かばん・ベルト・グローブなどの製品になります。